О КОМПАНИИ

Сфера деятельности нашей экспертной компании - это широкий спектр автотехнических, строительно-технических, землеустроительных, финансово-экономических и товароведческих экспертиз, а также экспертиз лакокрасочных материалов и металлов. За время нашей работы было проведено более 10000 экспертных исследований в судебном и досудебном порядке по различным экспертным направлениям начиная с 2011 года.

Компания внесена в «Национальный реестр надёжных поставщиков, финансовое и экономическое положение которых свидетельствует об их надежности как поставщиков товаров, работ и услуг и партнеров для предпринимательской деятельности в Российской Федерации», что является весомым аргументом для выбора именно нашего учреждения в качестве надежного партнера.

Преимущества

проведенных экспертиз

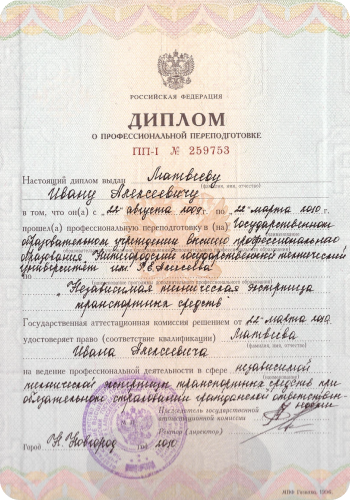

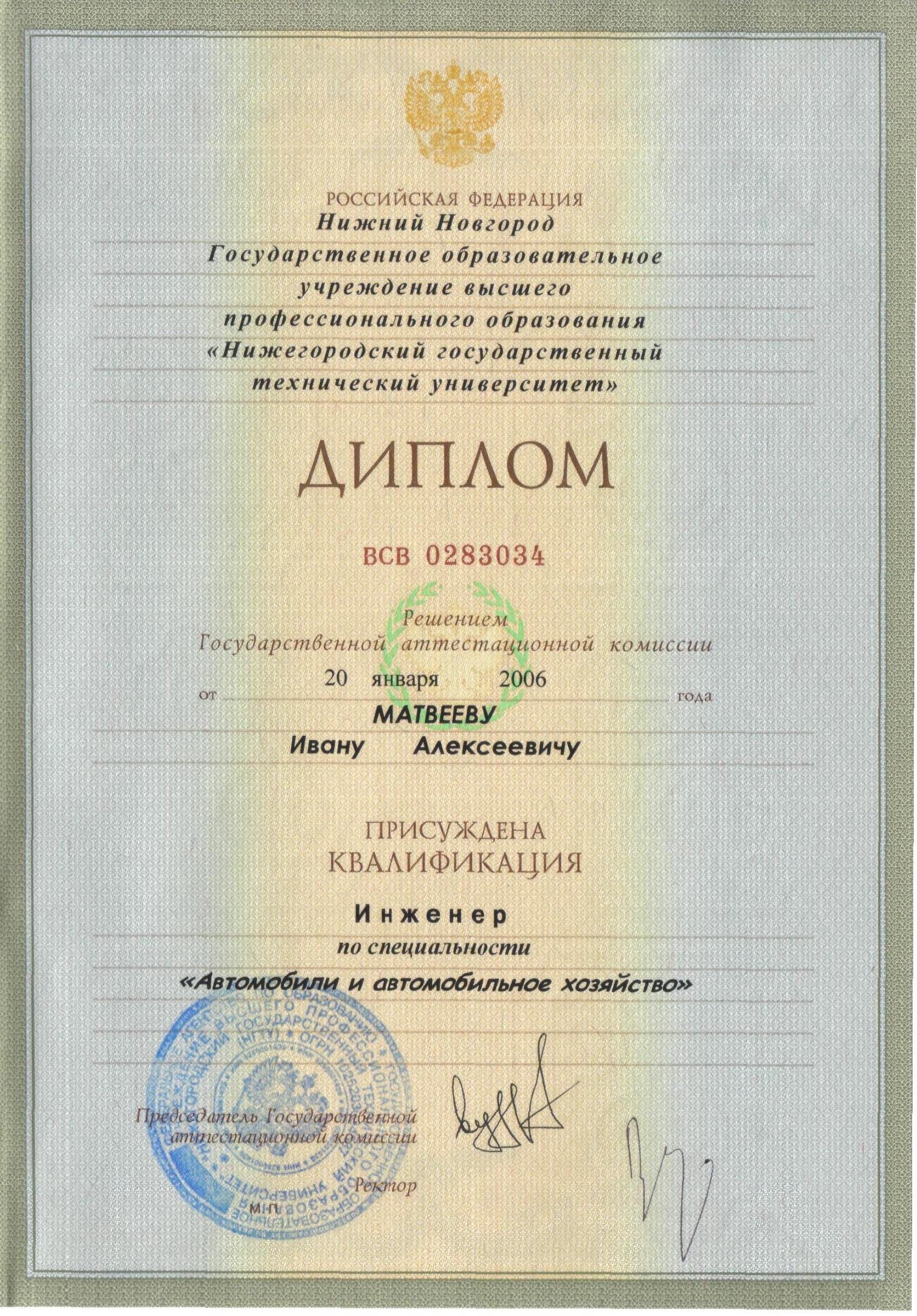

только дипломированные специалисты

успешной работы

оперативная работа в четко определенные сроки

Услуги

Дипломы и сертификаты

Отзывы

Контакты

- 8 (831) 215-45-16

-

г. Нижний Новгород, ул. Агрономическая, д. 132/35, пом. 4

- 2154516@mail.ru

.jpg)

vyl.jpg)